Činnosti v oblasti technologických zařízení pro MVE jsou:

• dodávky komplexní “na klíč”

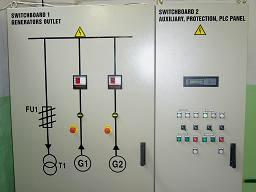

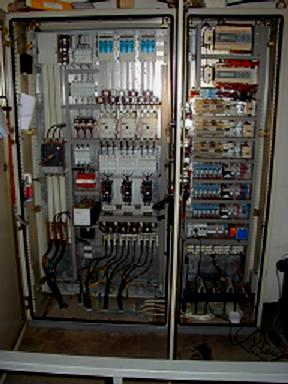

• dodávky dílčí (kompletní elektročást) “na klíč”

• dodávky některých komponent (elektrické ochrany, řídící systémy, měřící přístroj elektrických parametrů a ostatní přístroje určené pro řízení technologie MVE)

Technická specifikace funkcí řídícího systému MVE

Počet turbín, typ generátoru a druh provozu

• jedna turbína, asynchronní generátor, paralelní provoz se sítí

• jedna turbína, synchronní generátor, paralelní provoz se sítí a ostrovní provoz

• dvě turbíny, asynchronní generátory, paralelní provoz se sítí

• dvě turbíny, synchronní generátory, paralelní provoz se sítí a ostrovní provoz

• 3 a více turbín, asynchronní generátory, paralelní provoz se sítí

• 3 a více turbín, synchronní generátory, paralelní provoz se sítí a ostrovní provoz

Automatické řízení

Provoz soustrojí je plně automatizován a koncepce řízení navržená tak, aby bylo optimálně využito hydroenergetického potenciálu vodního toku s minimálními nároky na obsluhu a údržbu zařízení. Řízení soustrojí je realizováno na bázi programovatelného logického automatu od firem HONEYWELL, UNITRONICS, SIEMENS dle požadavků zákazníků a náročností aplikace .

Mikroprocesorový řídící systém zajišťuje automatický provoz MVE s občasným dozorem obsluhy v optimálním režimu s ohledem na požadovaný výkon a výšku hladiny v tomto rozsahu:

• automatické připojení asynchronního generátoru k síti při dosažení jmenovitých otáček

• automatické fázovaní (synchronizaci) generátorů

• odpojení generátorů od sítě v případě poruchy zařízení nebo poruchy sítě a odstavení turbíny

• automatické najetí turbíny do původního nastavení po odeznění poruchy

• parametrická regulace výkonu generátoru - ovládání otevření turbíny v závislosti na stavu hladiny

• skupinová regulace turbín

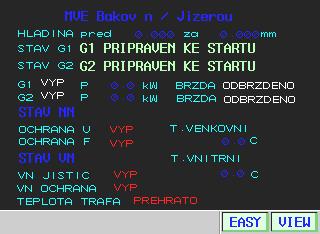

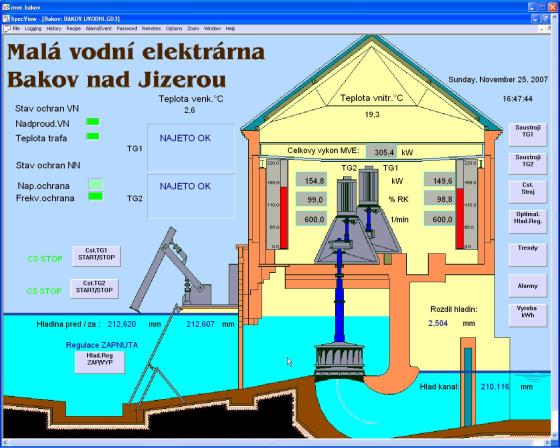

• zobrazení na grafickém displeji řídícího systému provozních (výkon, hladina, teploty atd.) a poruchových stavů

• záznam, paměť provozních stavů (výkon, hladina - informativně 14 dní)

• záznam, paměť poruchových stavů (99 záznamů)

• komunikace s nadřazeným PC a s dispečinkem prostřednictvím ETHERNET

• komunikace s obsluhou pomocí GSM zpráv

Systém ochran

Pro zajištění bezpečného provozu technologie spolupracuje řídící systém se systémem ochran

• Frekvenční ochrana

• Přepěťová ochrana

• Zpětná wattová ochrana

• Proudová nesymetrie

• Nadproudová ochrana

• Rozdílová ochrana

• Tepelná ochrana ložisek a vinutí

• Měření vibrací

Hladinová a výkonová regulace

Za předpokladu dostatku vody je možné pro jednotlivé turbíny udržovat konstantní výkon. Hlavním požadavkem řídícího systému je však udržovat maximální výkon elektrárny daný disponibilním množstvím vody v toku. K tomu slouží hladinová regulace a optimalizace.

Pro tzv. průtočné elektrárny s malou akumulací vody je vždy jedna turbína ve funkci regulace hladiny. Ostatní jsou pak ve vlečné regulaci dle žádaného výkonu. Hladina je udržována těsně pod přepadovou hranou jezu.

Pro přehrady s velkou akumulací vody se používá proporcionální regulace výkonu, kde je žádaný výkon jednotlivých soustrojí úměrný výšce hladiny.

Regulace frekvence v ostrovní síti

Frekvence ostrovní sítě je závislá na poměru výkonů jednotlivých zdrojů a příkonů jednotlivých zátěží v síti. Při rychlé změně zátěže v ostrovní síti a konstantním výkonu zdrojů dojde ke změně frekvence. Udržet frekvenci v povolených mezích je možno buď rychlou změnou zátěže nebo změnou výkonu zdroje. Z fyzikálních důvodů není obvykle možná rychlá změna výkonu zdroje. Jediným způsobem jak rychle změnit zátěž je použití elektronického setrvačníku. Nastavením vhodných parametrů na setrvačníku je možné udržovat rezervní výkon v mezích 0-110 % výkonu zdroje. Použitím elektronického setrvačníku se výrazně zlepšuje stabilita ostrovní sítě a prodlužuje se životnost regulačních zařízení vodních turbín.

Frekvence ostrovní sítě je závislá na poměru výkonů jednotlivých zdrojů a příkonů jednotlivých zátěží v síti. Při rychlé změně zátěže v ostrovní síti a konstantním výkonu zdrojů dojde ke změně frekvence. Udržet frekvenci v povolených mezích je možno buď rychlou změnou zátěže nebo změnou výkonu zdroje. Z fyzikálních důvodů není obvykle možná rychlá změna výkonu zdroje. Jediným způsobem jak rychle změnit zátěž je použití elektronického setrvačníku. Nastavením vhodných parametrů na setrvačníku je možné udržovat rezervní výkon v mezích 0-110 % výkonu zdroje. Použitím elektronického setrvačníku se výrazně zlepšuje stabilita ostrovní sítě a prodlužuje se životnost regulačních zařízení vodních turbín.

Optimalizace chodu turbín

Pokud jsou na MVE nainstalovány dvě a více turbín (obvykle dvě), je používána tzv. optimalizace, jejímž úkolem je maximalizovat výrobu elektrické energie při daném průtoku. Toho se dosahuje optimálním rozdělením výkonu (otevření) turbín tak, aby pracovaly s maximální účinností. Optimalizace pak oproti klasické regulaci hladiny přináší dalších 10 až 15 procent vyrobené roční energie navíc.

Řízení čištění česlí

Řízení česlí záleží na konkrétním provedení čistícího stroje a počtu měření hladin a je zpravidla individuální pro danou elektrárnu. Čištění česlí je prováděno v závislosti na rozdílu hladin před česlí a za česlí, na času mezi cykly nebo na kombinaci obojího. Řízení je realizováno buď v rámci společného PLC pro soustrojí a čistící stroj nebo samostatným PLC.

Dodávka rovněž obsahuje rozvaděč místního ovládání pro ruční manipulaci jednotlivými rameny čistícího stroje a hydraulického agregátu.

Způsob ovládání

Způsob ovládání je závislý na použitém řídícím systému a na požadavcích zákazníka.

• Lokální ovládání z rozvaděče

Je zabudováno přímo v rozvaděči a lze ho provést buď tlačítky nebo pomocí grafického „touch-screen“ displeje ovládání .

• Místní ovládání z velínu operátora

Je umístěno ve vzdálenosti několika metrů až po několik set metrů od rozvaděče. Propojení je realizováno sériovou linkou, metalickým kabelem Ethernet případně optikou či bezdrátovým Wi-Fi spojením.

Standardně používáme PC s LCD displejem se systémem SCADA, kde jsou zpravidla implementovány následující displeje: Celkový přehled, Detail Soustrojí, Displej nastavení parametrů, Přehled alarmů, Trendy důležitých veličin.

• Dálkové ovládání přes internet nebo pomocí GSM komunikací

Je umístěno v libovolné vzdálenosti od elektrárny a lze ho realizovat dvěma způsoby.

První způsob je propojení pomocí mobilní sítě. Jestliže je v místě elektrárny signál mobilního operátora, poskytuje toto řešení následující funkce:

- pomocí SCADA displejů sledovat a řídit soustrojí

- získávat informace a zadávat pokyny pomocí mobilního telefonu a SMS zpráv

Řídící systém v případě alarmu pošle SMS na vybraná telefonní čísla s popisem alarmu. O vzniklé poruše je uživatel informován prakticky okamžitě a může přijmout patřičná opatření.

Druhý způsob je připojení po internetu, které však vyžaduje ADSL linku nebo obdobné připojení v místě elektrárny. Tento způsob umožňuje připojení k řídícímu systému a následné ovládání pomocí protokolu TCP IP .

Hardwarové řešení

Řídící systém lze realizovat za použití různého HW. Naším zatím nejčastějším řešením je použití SHC kontroleru, který byl specificky navržen pro tento účel a použit u několika desítek aplikací. Kromě tohoto kontroleru máme bohaté zkušeností s použitím systému řady UNITRONICS Vision nebo SIEMENS SIMATIC S7-200 pro menší aplikace a PLC řady Honeywell HC 900 pro aplikace rozsáhlejší.

Pro místní a dálkové ovládání používáme libovolné PC s vlastním programovým vybavením systému SCADA.